增材制造可降解金属医用植入物

引用本文:

DOI: 10.11900/0412.1961.2021.00294

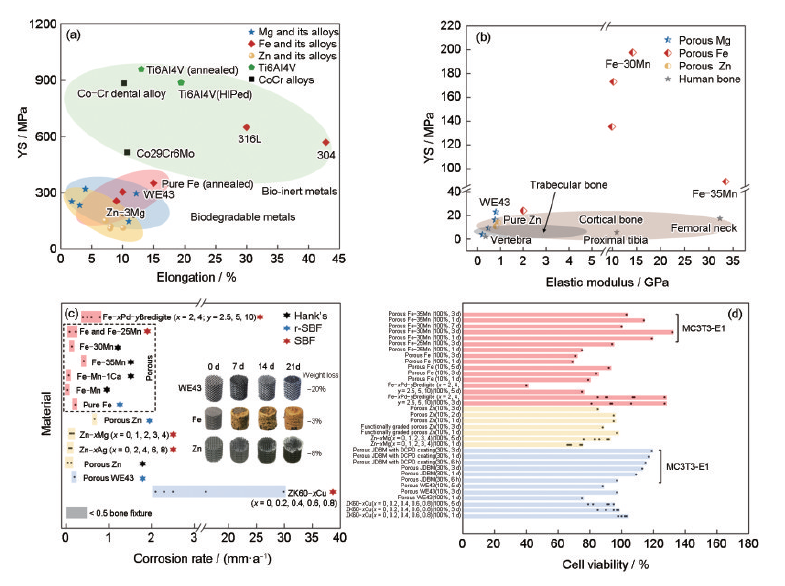

增材制造技术由于其高精度、高自由度等特点,可赋予医用金属植入物定制化的宏观与微观结构,使植入物与患者待修复缺损部位实现更好的生物力学适配,满足临床治疗个性化方案的需求,并为医用金属植入物的制造提供新途径。可降解金属目前是医用金属的研究热点,增材制造可降解金属医用植入物是个新方向,本文重点对增材制造镁基、锌基、铁基可降解金属的工艺流程及影响因素、力学性能、降解行为、生物相容性相关结果进行分析与总结,并展望了增材制造技术在医用可降解金属植入物领域的未来发展方向。

02关键词

增材制造,可降解金属,力学性能,降解行为,生物相容性

03图片摘选

04展望

(1) 可降解金属增材制造用粉体材料的研发

目前,尚无通过验证的商用可降解金属粉体材料,粉体材料的标准化和商品化成为限制其增材制造研究和应用的主要原因之一。目前使用的生物可降解金属都是基于传统制造工艺开发的,镁基和锌基可降解金属打印过程中,金属蒸发烧损造成的化学成分变化,使得打印件和原始粉末的成分出现较大偏差。当含有多种合金元素时,不同合金元素的蒸发速率不同,甚至相差较大的时候,最终打印件的化学成分可能远远偏离初始粉末的成分,对其组织和性能可能带来重要影响。受粉末反复熔化和快速凝固等物理过程影响,打印态和传统制造的显微组织有较大区别,已有的可降解金属材料成分优化方案未必适合增材制造工艺。除了粉末的化学成分,粉末的处理工艺及其形态特征对增材制造工艺有重要影响。良好的粉末流动性及铺粉质量是可靠性能的基本保障。因此,根据可降解医用植入物的临床性能和制造工艺需求,开发增材制造专用的粉体材料,是亟需解决的关键技术问题。

(2) 增材制造可降解金属植入物的结构设计

增材制造技术的最大优势在于个性化复杂几何结构的高效率和高精度实现,骨科植入物的多孔结构就是一个典型的代表。然而,目前医用植入物的设计准则和方法均基于钛合金等传统的生物惰性金属或块体金属等传统的结构形式,没有考虑降解对结构设计的影响,无法充分发挥增材制造和可降解金属相结合的“1 + 1 > 2”的优势。对于可降解金属而言,随着材料的降解和新组织的生长,可降解金属植入物的力学特性不断在发生变化。此外,降解是一种表面反应,几何结构对降解行为的影响不容忽视。例如,多孔结构增加了植入物表面积,将大大增加其降解速率,而降解行为又影响力学性能和生物相容性。研究降解行为如何影响支架的结构完整性、力学承载能力和生物相容性等十分重要,利于充分发挥增材制造的设计柔性。

(3) 可降解金属植入物的增材制造工艺

Mg 和Zn的熔点和沸点低,蒸发倾向较高,金属蒸发产生的烟尘和对熔池的反冲力对稳定熔化过程有重要影响;Mg 的活性高、易氧化、热膨胀系数较高,易产生热裂纹。因此,相较于钛合金和不锈钢等生物惰性金属,镁基和锌基可降解金属的增材制造工艺存在较大特殊性,对植入物的材料成分、结构设计和性能优化有重要影响。如果增材制造工艺选择不当,可降解植入物内部和表面容易产生成形缺陷,显著影响植入物的力学性能和降解行为。增材制造工艺(能量输入、扫描策略和舱室气氛等)对可降解植入物的微观组织亦有重要影响,从而影响植入物的力学性能和降解行为。尽管LPBF的尺寸精度在所有金属增材制造工艺中相对较高,但成形件和设计值之间不可避免存在尺寸误差,而表面粉末黏附带来较大的表面粗糙度对疲劳和降解有重要影响,因此需要采用喷砂和化学抛光等后处理的方法改善表面质量,而热处理则可以进一步调控微观组织,对其整体的力学性能和降解行为进行调控。目前可降解金属的增材制造主要采用激光逐层熔化粉体材料,涉及到熔化、蒸发、凝固和固态相变等物理过程,材料的成分、结构和性能发生了剧烈变化,其工艺特点和物理过程不利于多种材料的混合打印,限制了复合材料和结构的创新,因此有必要开发其他高可靠性、高精度和高柔性的增材制造工艺。

(4) 增材制造可降解金属植入物的性能评价

目前对可降解金属的性能评价多基于传统加工工艺,增材制造多孔结构可降解金属的性能评价尚存在较大空白,特别是其降解行为、力学性能和生物相容性在服役期的变化。首先,增材制造多孔结构可降解金属的疲劳和蠕变等力学性能变化尚不清楚。其次,增材制造多孔结构可降解金属的动物体内试验数据较少,而现有的体外电化学试验和体外浸泡试验无法准确反映植入物在生物体环境下的降解行为,因此,如何设计真实反映植入物的临床服役状态的评价方法有待进一步探索。由于可降解金属植入物需要评价的性能指标多、评价周期长、性能的影响因素多,完全通过实验评价的效率低、成本高。因此,结合实验数据利用数值模拟和机器学习等人工智能方法建立高效可靠的虚拟评价方法,有望成为未来可降解金属植入物成分优化和结构设计的有效方法。

(5) 增材制造可降解金属植入物的降解调控和表面处理

调控降解速率与人体组织修复过程相适配是个性化可降解金属植入物临床应用的关键。镁基可降解金属的降解速率偏快,锌基和铁基可降解金属的降解速率偏慢。尽管国内外开发了多种合金体系和制造工艺来调控可降解金属的降解速率,但绝大多数工艺是针对传统制造的块体金属。除了优化合金成分、结构设计和增材制造工艺外,功能化表面处理是实现降解速率调控必不可少的关键技术。通过抛光、快速凝固、合金化和涂层等表面技术,可大幅改善可降解金属植入物的降解行为。此外,表面处理还可改善其促成骨、抗菌、抗炎等生物功能。

(6) 增材制造可降解金属植入物的临床应用

尽管可降解金属在血管支架和骨科植入物等方面已经取得了可喜的临床应用效果,但增材制造可降解金属植入物的临床应用尚未实现。将个性化多孔结构的骨科植入物用于骨缺损治疗是最有可能取得突破的临床应用。然而,骨缺损植入物的降解速率需要和骨组织再生速率匹配,为了实现增材制造可降解金属植入物的临床应用,需要根据临床需求来设计植入物,通过材料成分、结构设计和制造工艺来优化植入物性能,并对其性能进行准确评估,这是一个充满挑战的跨学科难题,需要材料、机械、信息、生物、医学等多学科交叉来共同完成。